حفاری دورانی پرکاربردترین و پیشرفتهترین روش در صنعت نفت و گاز است که با چرخش مداوم مته، سنگهای زیرزمینی را خرد کرده و امکان دسترسی به مخازن هیدروکربنی را فراهم میکند. این روش به دلیل سرعت بالا، کنترل فشار چاه و قابلیت حفاری در اعماق زیاد، امروزه ستون فقرات عملیات حفاری در سراسر جهان محسوب میشود.

🔹 تاریخچه کوتاه حفاری دورانی

حفاری دورانی در اواخر قرن نوزدهم میلادی به عنوان جایگزینی برای حفاری ضربهای ظهور کرد. نخستین بار در سال ۱۸۹۵ در تگزاس آمریکا از این روش برای حفر چاههای نفتی استفاده شد. در حفاری ضربهای، مته با ضربات متوالی به سنگ برخورد میکرد، اما در حفاری دورانی مته با حرکت چرخشی پیوسته، سنگ را برش میدهد.

با اختراع گل حفاری (Drilling Mud) در اوایل قرن بیستم، حفاری دورانی وارد مرحلهای جدید شد. این سیال، خردهسنگها را از چاه خارج میکرد و فشار درون سازند را کنترل مینمود. این فناوری باعث شد چاههای عمیقتر، جهتدار و حتی افقی نیز قابل حفاری شوند.

🔹 اصول کارکرد حفاری دورانی

در این روش، نیروی مکانیکی از موتورهای سطحی به رشتهی حفاری منتقل میشود تا مته در کف چاه بهصورت چرخشی سنگ را خرد کند. همزمان، گل حفاری از درون رشته لوله به مته رسیده، سپس از طریق فضاهای بین دیواره چاه و لوله بالا میآید و خردهسنگها را به سطح میآورد.

مراحل کلی عملیات حفاری دورانی:

- آمادهسازی دکل حفاری و تجهیزات سطحی.

- نصب رشته حفاری و اتصال مته در انتها.

- آغاز چرخش مته توسط میز دوار (Rotary Table) یا موتور بالا (Top Drive).

- پمپاژ گل حفاری به درون رشته لولهها.

- انتقال خردهسنگها به سطح و فیلتراسیون آنها.

- افزودن لولههای جدید با افزایش عمق چاه.

این چرخه تا رسیدن به عمق مخزن یا نقطه هدف ادامه پیدا میکند.

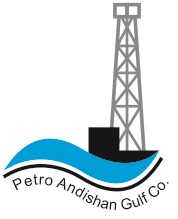

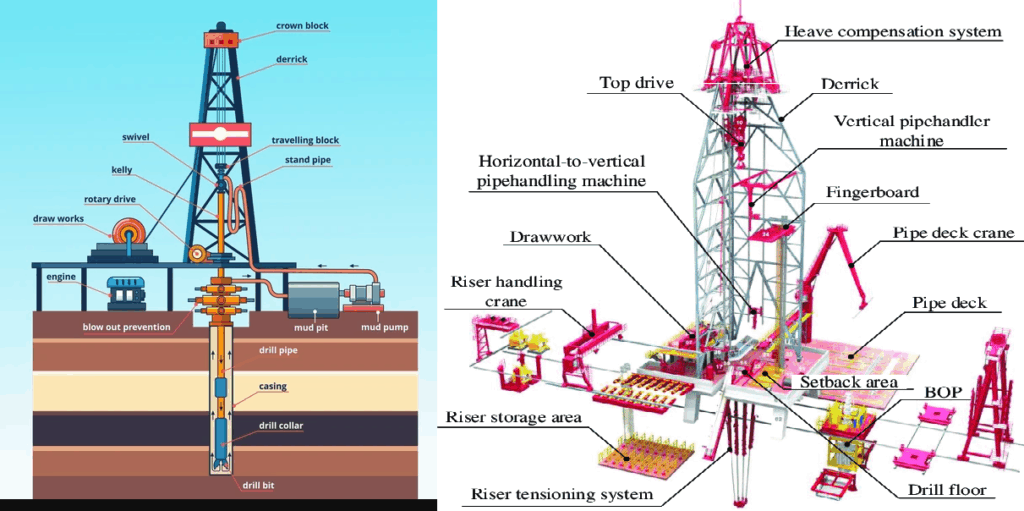

🔹 اجزای اصلی دکل حفاری دورانی

یک دکل حفاری دورانی از چند بخش اصلی تشکیل شده که هرکدام نقش مهمی در ایمنی و عملکرد سیستم دارند:

۱. دکل یا سازه اصلی (Derrick or Mast)

سازه فلزی بلندی است که وظیفه بالا و پایین بردن رشته حفاری و لولهها را برعهده دارد.

۲. میز دوار (Rotary Table)

در سیستمهای قدیمی، نیروی چرخش از این میز به لولهها منتقل میشد. امروزه در بسیاری از دکلهای مدرن از سیستم Top Drive استفاده میشود که مستقیماً مته را میچرخاند.

۳. رشته حفاری (Drill String)

مجموعهای از لولههای فولادی که مته را به سطح متصل میکند و نیروی چرخشی و سیال حفاری را منتقل میکند.

۴. مته حفاری (Drill Bit)

مهمترین بخش در تماس با سنگ است. متهها بسته به نوع سازند از جنس فولاد یا کاربید تنگستن ساخته میشوند و انواع مختلفی مانند مته مخروطی (Tricone Bit) و مته PDC دارند.

۵. سیستم پمپاژ و گل حفاری (Mud Circulation System)

گل حفاری با فشار بالا از سطح به پایین چاه پمپاژ میشود تا خردهسنگها را خارج کند، دما را کاهش دهد و فشار سازند را کنترل کند.

۶. سیستم کنترل چاه (Blowout Preventer – BOP)

یکی از حیاتیترین تجهیزات دکل است که در هنگام بروز فشار غیرمنتظره، از فوران چاه جلوگیری میکند.

۷. موتورها و سیستم انتقال نیرو (Power System)

موتورهای دیزلی یا گازی، انرژی مکانیکی لازم برای چرخش مته و پمپاژ گل را تأمین میکنند.

🔹 انواع متههای حفاری دورانی

در حفاری دورانی از انواع مختلف مته استفاده میشود، از جمله:

- مته مخروطی سهگانه (Tricone Bit): رایجترین نوع برای سنگهای متوسط و سخت.

- مته PDC (Polycrystalline Diamond Compact): برای سرعت بالای حفاری در سنگهای نرم تا متوسط.

- مته الماسی (Diamond Bit): برای سنگهای بسیار سخت، هزینهبر اما بادوام.

انتخاب نوع مته بستگی به نوع سنگ، عمق چاه و سرعت مورد نیاز دارد.

🔹 مزایای حفاری دورانی

روش حفاری دورانی نسبت به سایر روشها مزایای چشمگیری دارد:

- سرعت بالا: امکان حفاری چندین متر در ساعت.

- قابلیت کنترل فشار سازند: با استفاده از گل حفاری و سیستم BOP.

- مناسب برای حفاریهای عمیق و جهتدار: از جمله چاههای افقی و چندشاخهای.

- کاهش ریسک فوران و مشکلات مکانیکی.

- کارایی بالا در انواع سازندهای زمینشناسی.

🔹 محدودیتها و چالشها

با وجود مزایا، این روش حفاری نیز محدودیتها و چالشهایی دارد که باید در طراحی پروژه مدنظر قرار گیرند:

- هزینه بالا: تجهیزات پیشرفته و نیاز به نگهداری مداوم.

- مصرف زیاد انرژی و سوخت.

- خطرات زیستمحیطی ناشی از نشت گل حفاری.

- فرسایش سریع مته در سازندهای بسیار سخت.

- نیاز به نیروی انسانی متخصص و آموزشدیده.

🔹 مقایسه حفاری دورانی با حفاری ضربهای

| ویژگی | حفاری ضربهای | حفاری دورانی |

|---|---|---|

| روش حفاری | ضربهای و تکراری | چرخشی و پیوسته |

| سرعت حفاری | بسیار پایین | بسیار بالا |

| عمق قابل دسترس | محدود | بسیار زیاد |

| کنترل فشار چاه | ندارد | دارد |

| نوع چاه | فقط عمودی | عمودی، جهتدار، افقی |

| کاربرد امروزی | محدود | روش اصلی حفاری نفت و گاز |

🔹 نوآوریها در حفاری دورانی

تکنولوژی حفاری دورانی در دهههای اخیر دچار تحولات بزرگی شده است:

- Top Drive System: حذف میز دوار و افزایش سرعت و ایمنی عملیات.

- Measurement While Drilling (MWD): ارسال دادههای لحظهای از عمق چاه.

- Rotary Steerable Systems (RSS): کنترل دقیق مسیر چاه در حفاری جهتدار.

- Automated Drilling Rigs: استفاده از هوش مصنوعی و سیستمهای خودکار برای بهینهسازی سرعت و کاهش ریسک انسانی.

🔹 آینده حفاری دورانی

حفاری دورانی با ورود فناوریهای هوشمند، سنسورهای دقیق و کنترل از راه دور، در حال حرکت به سمت حفاری خودکار و پایدارتر است.

شرکتهای بزرگ انرژی در حال توسعه سیستمهایی هستند که با حداقل دخالت انسانی، چاههای پیچیده را با دقت بالا حفاری کنند.

آینده این فناوری به سمت کارایی بیشتر، مصرف انرژی کمتر و ایمنی بالاتر پیش میرود.

🔹 جمعبندی

حفاری دورانی به عنوان مهمترین روش حفاری در صنعت نفت و گاز، پایهگذار پیشرفتهای عظیم در استخراج منابع انرژی است.

این روش با تکیه بر چرخش مته، کنترل فشار سازند و گردش گل حفاری، توانسته عملیات حفاری را سریعتر، ایمنتر و اقتصادیتر کند.

هرچند چالشهایی چون هزینه بالا و ملاحظات زیستمحیطی وجود دارد، اما توسعه فناوریهای نوین، آیندهای هوشمند و کارآمد را برای حفاری دورانی رقم خواهد زد.

🔹 منابع

- Drilling Contractor – Rotary Drilling Overview

- PetroWiki – Rotary Drilling Fundamentals

- EIA – Modern Drilling Techniques

برای دیدن سایر مقالات اینجا کلیک کنید.